カット野菜工場の製造工程とは?品質管理のポイントを解説

2025年11月05日

スーパーやコンビニ、飲食店などで広く利用されているカット野菜は、衛生管理が徹底された専門の工場で作られています。

この記事では、原料の受け入れから出荷までの具体的な製造工程と、安全性を確保するための品質管理のポイントを詳しく解説します。

手間削減や安定供給といったメリットの裏側にある、工場の仕組みや取り組みについて理解を深めたい方はぜひ参考にしてください。

→業務用仕入れを検討中の方へ:カット野菜の仕入れ方法と活用ガイドはこちら

なぜ便利?カット野菜が多くの現場で選ばれる理由

カット野菜が多くの現場で導入される背景には、業務効率化と品質の安定化という大きなメリットが存在します。

飲食店や施設では、野菜を洗ったり切ったりする下処理の手間が不要になるため、調理時間を大幅に短縮でき、人手不足の解消や人件費の削減に貢献します。

また、天候不順による価格変動の影響を受けにくく、年間を通じて安定した価格と量を確保できる点も魅力です。

工場で一括加工されるため、常に均一な品質の野菜を使用でき、廃棄部分が出ないため生ゴミの削減にもつながります。

これらの理由から、計画的な仕入れと効率的な店舗運営を実現する手段として、カット野菜の需要は高まっています。

カット野菜が食卓に届くまで!工場の製造工程を8ステップで解説

衛生管理が徹底されたカット野菜工場

カット野菜は、原料の入荷から製品の出荷まで、衛生的に管理された環境下で一貫して製造されます。

この工程は、大きく分けて「受け入れ・検品」「下処理」「カット」「洗浄・殺菌」「脱水」「異物チェック」「計量・包装」「保管・出荷」の8つのステップで構成されています。

各ステップでは、品質と安全性を保つための厳格な基準が設けられており、機械と人の両方によるチェック体制が敷かれています。

ここからは、それぞれの工程を具体的に見ていきます。

ステップ1:厳選された原料野菜の受け入れと検品

カット野菜の品質は、原料となる野菜の鮮度や状態で大きく左右されます。

そのため、工場ではまず、契約農家などから納品された野菜の受け入れ時に厳格な検品作業が行われます。

専門の担当者が、産地、品温、鮮度、色、形、傷の有無などを規格書と照らし合わせながら、一つひとつ丁寧にチェックします。

この段階で基準を満たさない野菜は受け入れられず、品質の高い原料のみが次の工程へと進む仕組みです。

安全な製品づくりの第一歩として、この原料の受け入れと検品は非常に重要な役割を担っています。

これにより、最終製品の品質の均一化と安全性の確保が図られます。

ステップ2:不要な部分を取り除く下処理作業

検品を終えた野菜は、製品として使用しない部分を取り除く下処理の工程に進みます。

キャベツの芯や傷んだ外葉、玉ねぎの皮やヘタなど、野菜の種類に応じて不要な部分を人の手で丁寧に取り除いていきます。

この作業は、最終的な製品の食感や見た目を良くするだけでなく、土や汚れなどを除去し、衛生状態を高めるためにも不可欠です。

工場によっては、作業効率と衛生管理を両立させるために、専用の機械を用いて皮むきなどを行う場合もあります。

人の目と手によるきめ細やかな作業と機械の活用を組み合わせることで、高品質なカット野菜の製造を支えています。

ステップ3:専用機械によるスピーディーなカット加工

下処理を終えた野菜は、用途に合わせて様々な形状にカットされます。

この工程では、スライサーやダイサーといった専用のカット機が使用され、千切り、短冊切り、みじん切り、乱切りなど、顧客の要望に応じた加工がスピーディーかつ正確に行われます。

機械を使用することで、手作業に比べて圧倒的に速く、均一な厚みや大きさに仕上げることが可能です。

これにより、製品の品質が安定し、調理時の加熱ムラなどを防ぐことにもつながります。

機械の刃は常にメンテナンスされ、切れ味と衛生状態が保たれており、野菜の細胞を壊さず鮮度を維持する工夫が施されています。

ステップ4:複数回にわたる丁寧な洗浄と殺菌

カットされた野菜は、異物や微生物を除去するために、複数回にわたる洗浄と殺菌の工程を経ます。

まず、大きさの異なる水槽を数段階に分けて通過させ、野菜の表面に付着した汚れや細菌を丁寧に洗い流します。

この際、強力な水流や気泡(バブリング)を利用して、カット面までしっかりと洗浄するのが一般的です。

その後、食品添加物として認可されている次亜塩素酸ナトリウムなどを含んだ冷水で殺菌処理を行い、衛生レベルをさらに高めます。

殺菌後は、残留しないように再び清浄な水ですすぎ洗いを行うことで、野菜本来の風味を損なうことなく、安全性を確保しています。

ステップ5:野菜の鮮度と食感を保つための脱水

洗浄と殺菌を終えた野菜は、表面に付着した余分な水分を取り除くため、専用の脱水機にかけられます。

この工程は、製品の日持ちを良くし、シャキシャキとした食感を保つ上で非常に重要です。

水分が多く残っていると、菌が繁殖しやすくなるだけでなく、包装後に水滴が発生して野菜が傷む原因となります。

また、ドレッシングなどの絡みが悪くなることも防ぎます。

脱水機は、野菜の種類やカット形状に応じて回転数や時間を細かく調整し、野菜にダメージを与えずに最適な水分量に仕上げるよう制御されています。

この丁寧な脱水作業が、カット野菜の品質を維持する鍵となります。

ステップ6:人の目と機械による厳密な異物チェック

脱水後の野菜は、消費者の安全を確保するための最終チェックとして、厳密な異物検査が行われます。

この工程では、まず金属検出機やX線異物検出機といった検査機器を通過させ、金属片や石、ガラスなどの硬質な異物が混入していないかを機械的にスクリーニングします。

機械によるチェックを終えた後、さらに熟練した作業員の目視による検査が実施されます。

ベルトコンベアの上を流れる野菜を注意深く観察し、機械では検知しきれない髪の毛や虫、変色した部分などを手作業で確実に取り除きます。

このように、機械と人の目による二重、三重のチェック体制を敷くことで、製品の安全性を極限まで高めています。

ステップ7:正確な計量と鮮度を維持する包装

異物チェックをクリアしたカット野菜は、包装工程へと進みます。

ここでは、自動計量器を用いて、製品ごとに定められた規格重量通りに正確に計量されます。

計量された野菜は、鮮度保持効果のある専用の包装フィルムに充填され、密封されます。

この包装フィルムは、野菜の呼吸を適切にコントロールし、酸化や変色を防いで鮮度を長持ちさせる機能を持っています。

包装時には、窒素ガスなどの不活性ガスを封入して袋の中の酸素濃度を下げる「ガス置換包装」を行うこともあります。

これにより、微生物の増殖を抑制し、さらに長期間の品質保持を可能にしています。

ステップ8:最適な温度管理下での保管と出荷

包装された製品は、品質を維持するために速やかに低温の冷蔵庫へ搬入されます。

工場内の保管庫は、野菜の種類に応じた最適な温度に設定されており、365日24時間体制で厳密に温度管理されています。

製品はここで一時的に保管された後、出荷指示に基づいてピッキングされ、配送先の店舗や施設へと届けられます。

出荷の際も、冷蔵・冷凍機能を備えた専用のトラックを使用し、工場から納品先まで一貫して低温状態を保つ「コールドチェーン」が徹底されます。

これにより、輸送中における品質の劣化を防ぎ、消費者の手元に届くまで新鮮な状態を維持することが可能になります。

安全なカット野菜を届けるための品質管理3つのポイント

機械と人の目で二重三重にチェック

カット野菜の安全性と品質は、製造工程だけでなく、それを支える厳格な品質管理体制によって保証されています。

多くの工場では、国際的な衛生管理基準を導入し、原料の受け入れから製品の出荷まで一貫した管理を行っています。

具体的には、HACCPに沿った衛生管理、コールドチェーンの維持、そしてトレーサビリティの確保が重要な柱となります。

これらの取り組みが、消費者に安心して利用してもらえる製品づくりを可能にしています。

ポイント1:HACCPに沿った徹底的な衛生管理体制

安全なカット野菜を製造するため、多くの工場ではHACCP(ハサップ)という衛生管理手法を導入しています。

HACCPは、原料の受け入れから製品の出荷までの全工程において、食中毒菌による汚染や異物混入といった危害要因をあらかじめ分析し、それらを管理するための重要管理点を設定して継続的に監視・記録するシステムです。

例えば、作業員の入場時の手洗いや消毒、服装のチェック、機械の洗浄・殺菌状況、室温の管理などが厳しく定められています。

このような科学的根拠に基づいた管理体制を構築し、全従業員がルールを遵守することで、食品事故のリスクを低減し、製品の安全性を組織的に確保しています。

ポイント2:生産から出荷まで途切れないコールドチェーンの維持

カット野菜の鮮度と品質を維持するためには、生産から消費者に届くまでの全段階で、一貫して低温環境を保つ「コールドチェーン」が不可欠です。

野菜は収穫後も呼吸を続けており、温度が高いほど品質の劣化が早く進みます。

そのため、工場では原料の受け入れ時から加工、保管、出荷に至るまで、施設内の温度を常に低温に保っています。

加工室の室温も厳しく管理され、製品の温度上昇を最小限に抑えます。

そして、出荷時には保冷設備を備えた専用車両を使用し、配送中も低温状態を維持します。

このように温度管理を徹底することで、菌の増殖を抑制し、野菜の鮮度と安全性を最終消費地まで確実に届けています。

ポイント3:いつどこで作られたか追跡できるトレーサビリティの確保

トレーサビリティとは、製品が「いつ、どこで、誰によって作られたか」を追跡できる仕組みのことです。

カット野菜工場では、原料となる野菜の仕入れ情報(生産者や産地、入荷日など)から、製造工程の記録(製造日時、使用ライン、担当者など)、そして出荷先の情報までをロットごとに管理・記録しています。

これにより、万が一製品に問題が発生した場合でも、迅速に原因を特定し、影響範囲を限定して製品回収などの対応を取ることが可能です。

この透明性の高い情報管理システムは、製品の安全性に対する信頼性を高めるとともに、企業のリスク管理においても重要な役割を果たしています。

カット野菜の製造を支える主な専用機械

カット野菜工場の効率的かつ衛生的な生産は、様々な専用機械によって支えられています。

これらの機械は、手作業では難しい均一な加工を高速で実現し、品質の安定化に大きく貢献します。

また、人が直接食材に触れる機会を減らすことで、衛生レベルの向上にもつながります。

ここでは、製造工程で活躍する代表的な機械であるフードスライサー、ピーラー、金属検出機について、それぞれの役割と特徴を紹介します。

野菜を均一に切るフードスライサー

フードスライサーは、キャベツの千切りや玉ねぎのスライスなど、野菜を一定の厚さや形に高速でカットするための機械です。

投入された野菜を、回転する刃によって次々とスライスしていきます。

刃の種類を交換することで、千切り、短冊切り、輪切りといった多様なカット形状に対応可能です。

手作業で大量の野菜を均一に切ることは困難ですが、スライサーを使用することで、製品の見た目や食感のばらつきがなくなり、品質の標準化が図れます。

また、切れ味の良い刃を使用することで、野菜の細胞へのダメージを最小限に抑え、変色や劣化を防ぎ、鮮度を保つ効果もあります。

皮むきを自動化するピーラー

ピーラーは、じゃがいも、にんじん、大根といった根菜類の皮をむくための機械です。

代表的な方式として、内部が研磨材で覆われたドラムを回転させ、遠心力と摩擦によって皮をむくタイプがあります。

この機械を導入することで、時間と手間のかかる皮むき作業を大幅に効率化できます。

手作業に比べてむき残しが少なく、均一な仕上がりになるため、製品の歩留まり向上にもつながります。

また、作業者が直接刃物を持つ必要がなくなるため、作業の安全性も向上します。

衛生面でも、機械化によって人が食材に触れる時間を短縮できるというメリットがあります。

包装後の最終チェックを行う金属検出機

金属検出機は、包装された最終製品に金属片などの異物が混入していないかを確認するための検査装置です。

ベルトコンベアで運ばれてくる製品が検出機のゲートを通過する際に、磁界の変化を検知して金属の有無を判別します。

もし金属片が検出された場合は、アラームを鳴らしたり、自動的にその製品をラインから排除したりする仕組みになっています。

製造工程で使用する機械の部品が摩耗・破損して混入するリスクなどに備え、出荷前の最終関門として設置されます。

消費者の安全を守る上で欠かせない重要な機械であり、製品の信頼性を保証するための最後の砦としての役割を担っています。

まとめ

カット野菜は、厳選された原料の受け入れから、下処理、カット、洗浄・殺菌、包装、出荷に至るまで、衛生管理が徹底された工場で製造されています。

HACCPに基づいた管理体制やコールドチェーンの維持、トレーサビリティの確保といった仕組みが、製品の安全性と品質を支えています。

フードスライサーや金属検出機などの専用機械も、効率的で安定した生産に不可欠です。

こうした背景を理解することは、飲食店の仕入れ担当者などが安心してカット野菜を導入する上で役立ちます。

なお、京都府内にもこうしたカット野菜工場は存在し、安定した生産体制を維持するために工場の求人なども定期的に行われています。

北海道産の品質と信頼で選ばれる「北のやさい便」

カット野菜工場の製造工程について詳しく学んでいただきましたが、あなたの現場では、どのような野菜を選んでいますか?

実は、カット野菜の品質を左右する最大の要素は「原料野菜の質」です。 工場でいくら徹底した品質管理を行っても、原料となる野菜そのものの鮮度や栄養価が低ければ、本当に良い製品は作れません。

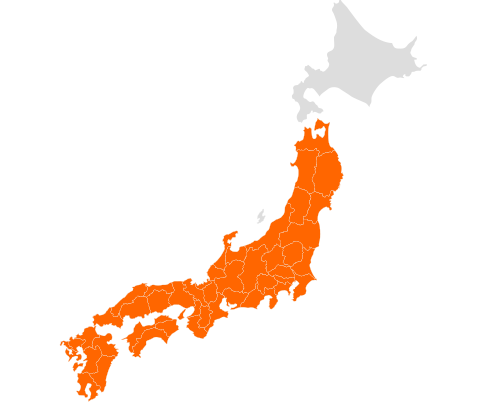

だからこそ、私たち「北のやさい便」は、日本最大の野菜生産地である北海道から、厳選された原料野菜を全国の業務用バイヤーの皆様にお届けしています。

北海道産野菜が選ばれる、圧倒的な理由

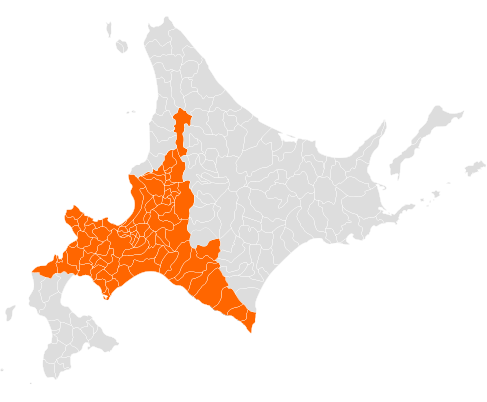

日本最大の野菜生産地・北海道

北海道は、じゃがいもで全国シェア約79%、玉ねぎで約63%、にんじんで約33%を占める、日本最大の野菜供給基地です。農林水産省の統計データによると、あなたが普段目にするカット野菜の多くが、実は北海道産の野菜を原料としているという事実なのです。

なぜ北海道産がこれほどまでに選ばれるのか? それは、広大な大地、清らかな水、寒暖差のある気候が生み出す、野菜本来の甘みと旨み、そして確かな品質にあります。

小ロットから対応!柔軟な仕入れ体制

多くのバイヤー様が抱える悩み、それが「ロットの問題」です。 「この野菜が欲しいけど、最小ロットが大きすぎる」 「試験的に少量だけ仕入れたいのに対応してもらえない」

北のやさい便では、約300件の契約農家と直接取引しているからこそ実現できる、この柔軟性が、あなたの店舗や施設の規模に合わせた最適な仕入れを可能にします。

大手の卸売業者では対応できない、きめ細やかなニーズにお応えする。 それが私たちの強みです。

小売の現場を知る卸売業者だからこその視点

北のやさい便を運営する株式会社マカリイは、札幌市内でオーガニックスーパー「マカリイズマーケット」も展開しています。 小売の現場で日々お客様と接し、「どんな野菜が求められているのか」を肌で感じているからこそ、 バイヤーの皆様が本当に必要としている品質・鮮度・規格を的確に理解し、ご提供できるのです。

単に野菜を仕入れて納品するだけではありません。 あなたのビジネスパートナーとして、市況情報の提供、代替品の提案、コストダウンのためのアドバイスまで、トータルにサポートいたします。

カット野菜工場との相性も抜群

あなたが運営するカット野菜工場、または取引先の工場にとって、安定した品質の原料を安定した価格で確保することは、事業継続の生命線です。

北海道産野菜は、冷涼な気候を活かした長期貯蔵が可能な品目が多く、年間を通じて品質を維持できます。 端境期の価格高騰リスクを抑え、計画的な生産スケジュールをサポートします。

また、カット野菜としての加工適性も抜群です。 鮮度が高く、細胞がしっかりした北海道産野菜は、カット後の品質劣化が遅く、製品の日持ちにも貢献します。

食の安全と信頼を、あなたの現場へ

飲食店、給食施設、食品加工業者の皆様にとって、「産地が明確であること」は大きな安心材料です。

北海道・真狩村をはじめとする契約農家から、産地直送で旬の野菜をお届けする北のやさい便なら、 トレーサビリティも万全。 あなたのお客様に自信を持って「北海道産」とアピールできます。

中間マージンを極力カットした直送体制により、コストパフォーマンスも実現。 品質と価格、両方で満足していただける仕入れ先です。

まずは一度、お話を聞かせてください

カット野菜工場の品質は、原料で決まります。 その原料を、日本最高峰の産地・北海道から、確かな品質でお届けする。

それが、北のやさい便の使命です。

経験豊富なスタッフが、あなたの現場の課題に合わせた最適なご提案をさせていただきます。 まずはお気軽に、資料請求またはお問い合わせください。

北海道の大地が育んだ野菜で、あなたのビジネスを、もっと強く、もっと確かなものにしませんか?